大咖分享:熔铝炉常用耐火材料抗铝液渗透性能研究【SMM铝峰会】

》查看SMM铝报价、数据、行情分析

(资料图片仅供参考)

(资料图片仅供参考)

》订购查看SMM金属现货历史价格走势

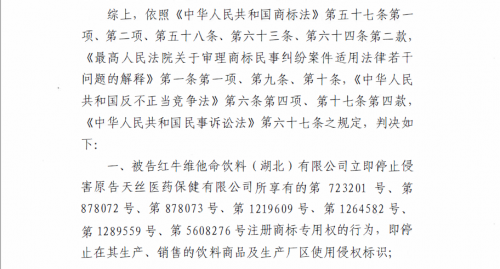

SMM4月19日讯:在SMM主办的2023 SMM(第十八届)国际铝业峰会-铝熔铸技术论坛上,中铸新材工业(江苏)有限公司副总经理孙高磊对熔铝用传统耐火材料、新型耐火材料以及案例分析等研究进行了介绍。

熔铝用传统耐火材料

刚玉质:煅烧板刚玉、电熔白刚玉、电熔棕刚玉等。

高铝质:90%矾土、87%矾土、85%矾土等。

铝硅质:70%莫来石、60%莫来石、45%焦宝石等。

金属铝液渗透机理

金属铝液具有低粘度,小润湿角及高反应活性可夺取耐材中二氧化硅中的氧。

影响金属铝液渗透的因素:

(1)粘度,由于铝液粘度较低,很容易渗入耐火材料,越容易渗入,则与炉衬接触面积越大,接触面积越大,越容易发生化学侵蚀反应。

(2)润湿角和气孔孔径大小,铝渗入耐材的速度,除了与润湿角有关外,最大的影响因素是耐火炉衬的气孔孔径大小有关。

(3)气孔孔径,当气孔孔径小于0.5μm时,铝的渗透效率得到一定程度的抑制;气孔孔径小于0.1μm时,铝不易往耐材内渗入。

一般烧成高铝砖的平均气孔孔径为10μm;正常砖缝2000μm;传统水泥浇注料的平均气孔孔径为10μm;而低水泥浇注料的平均气孔孔径可低于0.5μm以下。

刚玉瘤及其出现的原理

刚玉瘤 - 刚玉是最简单的氧化铝晶型,在化学成分上,它与我们生产耐火材料所用的氧化铝相同,但从晶型结构上是有区别的,这种差异导致了刚玉瘤会比耐火材料级刚玉更致密,更硬。因此可想而知如果一个铝炉的炉衬上生长了刚玉瘤,要清除有多困难。

刚玉瘤出现的原理 - 刚玉瘤主要在铝水液面上开始生长,有一小部分往液面内生长,但主要往液面以上生长。刚玉瘤往液面以上生长的主要原因是刚玉瘤生长需要氧的存在。刚玉瘤会通过气孔的虹吸作用或通过裂纹或砖缝和浇注料接缝持续渗透生长。刚玉瘤会因为铝液氧化为氧化铝引起的巨大的体积膨胀,使侧墙抬升膨胀。铝液渗透到耐火材料炉衬内,将SiO2还原为(Si+O2)。

刚玉瘤预防措施:

(1)刚玉瘤内部生长:主要是由于铝渗入耐材中与二氧化硅反应。

减少可被铝(及镁)还原的成份。降低或封闭气孔孔径,加不粘铝添加剂。

(2)刚玉瘤外部生长:由于铝与空气反应生成之氧化物,长在炉衬表面。与耐火炉衬本身无关。

保持耐材表面光滑,降低孔隙率和孔径尺寸。

添加不与铝润湿的添加剂。

在反应物未转化成坚硬的钢玉瘤之前,及时清除。

熔铝用新型耐火材料

快速修补料:施工块、烘烤时间短,可快速投入使用。

抗冲高耐磨:SiC材质具有优异的抗冷热冲击及耐磨特性。

轻质保温性:解决了长距离铝水转运设备温降过快问题。

快速修补料 ULTRA-BOND

铝厂经常会面临生产任务忙,没有太多时间进行漫长的烤炉工艺。故中铸新材开发了ULTRA-BOND(快速修补料)系列材料,该类产品能在简单的冷起熔后即可进行生产。相比高铝浇筑料而言,在保证同样工作性能的前下,大大缩短了烘烤时间,不会出现铝水接触后爆料的情况。

ULTRA-BOND(快速修补料)主要用于快速修补炉体各个部位,快速修补快速使用,是其最大的特点。

常规应用部位:上炉墙、溜槽侵蚀部位,炉门,炉门槛,渣线侵蚀部位,溜槽安装较大的缝隙等。

适合1150-1200℃温度下使用。

抗冲刷、高耐ULTRA-CAST SiC材质

碳化硅的硬度很高,莫氏硬度为9.5级,仅次于世界上最硬的金刚石(10级),常被用做磨料,具有非常好的耐磨特性,因此国标(GB)和美标(ASTM)中都规定耐磨测试标准中以细颗粒碳化硅为载体进行测试。

碳化硅还具有稳定的化学性能、导热系数高、热膨胀系数小、耐腐蚀、耐高温、抗冷热冲击等优良特性,因此被广泛用于钢铁、铝工业、石化等行业。

ULTRA-CAST 75SiC AL为碳化硅基低水泥浇注料,材料具有优异的耐磨损性能,优异的抗粘铝性能和抗热冲击性能。ULTRA-CAST 75SiC AL设计用在铝加工行业(出铝口、漩涡井和炉门槛等部位);ULTRA-CAST 75SiC适用于电力、水泥工业领域需要的耐磨区域。

优异保温性ULTRA-CAST M40类材质

ULTRA-CAST M40设计用在铝加工行业需要高保温的部位,例如铝水铸造分流盘、铝水流槽的工作衬等。

ULTRA-CAST M40选用轻质铝钙材料为主要原料,添加了特殊抗粘铝外加剂,ULTRA-CAST M40材料具有优异的抗粘铝性能,另外材料呈现微孔结构,具有优异的保温性能和体积稳定性。

相关阅读:

》2023第十八届国际铝业峰会专题报道

》观看2023第十八届国际铝业峰会主论坛视频直播

》观看铝熔铸技术论坛视频直播

关键词:

相关阅读

-

大咖分享:熔铝炉常用耐火材料抗铝液渗...

》查看SMM铝报价、数据、行情分析》订购查看SMM金属现货历史价格走... -

易保险车险怎么样?车险退保流程怎么操...

易保险车险怎么样?1、登录易保险车险网站;2、通过易保险车险网上车... -

人保车险如何查询理赔金额?人保车险退...

人保车险如何查询理赔金额?一、柜台查询:携带自己的身份证号或保单... -

民生人寿保险怎么样?民生人寿保单信息...

民生人寿保险怎么样?民生人寿是一家可靠的保险公司。因为它是经银保... -

西安社保有哪些办理方式?什么保险买了...

西安社保有哪些办理方式?集体户口人员到户籍所在的街道社区事务受理... -

买电话车险能便宜多少?网上车险和电话...

买电话车险能便宜多少?买电话车险一般能便宜15%。根据中国保监会规... -

玩剧本有什么害处(玩剧本什么意思)

1、其实打剧本有两层意思。首先是指我们玩的剧本杀,也就是玩剧本。... -

养老保险金里有哪些钱?养老保险没到60...

养老保险金里有哪些钱?当参保人员退休后,可依法领取养老保险金。在... -

焦点资讯:人保健康金福2023版百万医疗...

人保健康金福2023版百万医疗险是人保健康承保的一款百万医疗险产品... -

智能型避雷器特性测试仪_对于智能型避雷...

1、智能型避雷器特性测试仪是用于氧化锌[MOA]泄漏电流的测量分析的... -

2023年北京市退役军人事务局所属事业单...

2023年04月20日讯:根据《北京市事业单位公开招聘工作人员实施办法... -

环球观天下!“成都二环花环”怎样炼成...

永宁苗圃的工人正在打包银叶菊 近日,“成都二环变花环”的视频... -

最火“五一”即将来临 成都民宿预订热...

近年最火“五一”假期即将来临,旅游需求爆发。作为旅游需求的重要... -

2023深圳中考体育仰卧起坐满分是多少个?

满分标准:一分钟60次一分钟仰卧起坐(女)1 场地器材:垫子若干块... -

2023深圳中考体育仰卧起坐评分标准

分值1分钟仰卧起坐女(次)12060115551105010545100409538903685348... -

今日快讯:五一假期外地车可以进北京吗?

五一假期外地车可以进北京吗?可以进京。办理进京通行证(六环内)的非... -

北京中山公园可以现场买票吗?

北京中山公园可以现场买票吗?答:公园实行网上或电话实名预约购票,... -

环球播报:他们,在成都播撒生态文明的种子

雪山下的公园城市烟火里的幸福成都有一群人用行动呵护着碧水蓝天净... -

【天天速看料】4月20日零时成都解除臭氧...

根据最新的空气质量预测,从4月20日开始,成都市空气质量为轻度污染... -

“全城寻找见义勇为小伙”续:找到一位...

4月2日,多位市民在成都市武侯区红牌楼广场合力制服一名持刀闹事男...